Kamis, 24 November 2011

Relay dan Kontaktor (Relay and Magnetic Contactor)

Relay dan Kontaktor (Relay and Magnetic Contactor)

Prinsipnya kerjanya adalah rangkaian pembuat magnet

untuk menggerakkan penutup dan pembuka saklar internal didalamnya.

Yang membedakannya dari kedua peralatan tersebut adalah kekuatan saklar

internalnya dalam menghubungkan besaran arus listrik yang melaluinya.

Prinsipnya kerjanya adalah rangkaian pembuat magnet

untuk menggerakkan penutup dan pembuka saklar internal didalamnya.

Yang membedakannya dari kedua peralatan tersebut adalah kekuatan saklar

internalnya dalam menghubungkan besaran arus listrik yang melaluinya.Pemahaman sederhananya adalah bila kita memberikan arus listrik pada coil relay atau kontaktor, maka saklar internalnya juga akan terhubung. Selain itu juga ada saklar internalnya yang terputus. Hal tersebut sama persis pada kerja tombol push button, hanya berbeda pada kekuatan untuk menekan tombolnya.

Saklar internal inilah yang disebut sebagai kontak NO (Normally Open= Bila coil contactor atau relay dalam keadaan tak terhubung arus listrik, kontak internalnya dalam kondisi terbuka atau tak terhubung) dan kontak NC (Normally Close= Sebaliknya dengan Normally Open). Seperti dijelaskan pada gambar dibawah ini.

Relay dianalogikan sebagai pemutus dan penghubung seperti halnya fungsi pada tombol (Push Button) dan saklar (Switch)., yang hanya bekerja pada arus kecil 1A s/d 5A. Sedangkan Kontaktor dapat di analogikan juga sebagai sebagai Breaker untuk sirkuit pemutus dan penghubung tenaga listrik pada beban. Karena pada Kontaktor, selain terdapat kontak NO dan NC juga terdapat 3 buah kontak NO utama yang dapat menghubungkan arus listrik sesuai ukuran yang telah ditetapkan pada kontaktor tersebut. Misalnya 10A, 15A, 20A, 30A, 50Amper dan seterusnya. Seperti pada gambar dibawah ini.

gambar kontak internal pada Kontaktor

Penyambungan sederhana rangkaian kontaktor:

Perhatikan bagaimana lampu akan menyala ketika switch saklar dihubungkan ke sumber listrik. Mengapa begitu repot menggunakan kontaktor untuk menyalakan sebuah lampu bohlam? Mengapa rangkain ini menggunakan dua buah sumber listrik yang berbeda?

Itulah yang disebut Rangkain Pengendali dan Rangkain Utama.

Time Delay Relay (Timer) dan Thermal Over Load Relay (Tripper)

Kontak NO dan NC pada Timer (Time Delay Relay)

akan bekerja ketika timer diberi ketetapan waktunya, ketetapan waktu

ini dapat kita tentukan pada potensiometer yang terdapat pada timer itu

sendiri. Misalnya ketika kita telah menetapkan 10 detik, maka kontak NO

dan NC akan bekerja 10 detik setelah kita menghubungkan timer dengan

sumber arus listrik.

Kontak NO dan NC pada Timer (Time Delay Relay)

akan bekerja ketika timer diberi ketetapan waktunya, ketetapan waktu

ini dapat kita tentukan pada potensiometer yang terdapat pada timer itu

sendiri. Misalnya ketika kita telah menetapkan 10 detik, maka kontak NO

dan NC akan bekerja 10 detik setelah kita menghubungkan timer dengan

sumber arus listrik.  Sedikit berbeda dengan kontak NO dan NC yang terdapat di Timer, padaTripper (Thermal Over Load Relay) kontak NO dan NC nya bekerja karena mendapat daya tekan dari bimetal trip yang terdapat di dalamnya. Bimetal Trip ini akan melengkung apabila resistance wire dilewati arus lebih besar dari nominalnya dan menekan lengan kontak, sehingga kontak NC berubah menjadi kontak NO.

Sedikit berbeda dengan kontak NO dan NC yang terdapat di Timer, padaTripper (Thermal Over Load Relay) kontak NO dan NC nya bekerja karena mendapat daya tekan dari bimetal trip yang terdapat di dalamnya. Bimetal Trip ini akan melengkung apabila resistance wire dilewati arus lebih besar dari nominalnya dan menekan lengan kontak, sehingga kontak NC berubah menjadi kontak NO.

Kegunaan NO dan NC

Setelah paham bagaimana kerja kontak NO dan NC yang terdapat pada peralatan tersebut diatas, maka saya sarankan untuk mempelajari bagaimana kontak NO NC tersebut digunakan semaksimal mungkin untuk sebuah rangkaian pengendali pada rangkaian utama.

Setelah paham bagaimana kerja kontak NO dan NC yang terdapat pada peralatan tersebut diatas, maka saya sarankan untuk mempelajari bagaimana kontak NO NC tersebut digunakan semaksimal mungkin untuk sebuah rangkaian pengendali pada rangkaian utama.

Time Delay Relay

TDR (Time Delay Relay) sering disebut juga relay timer atau relay penunda batas waktu banyak digunakan dalam instalasi motor terutama instalasi yang membutuhkan pengaturan waktu secara otomatis.

Peralatan kontrol ini dapat dikombinasikan dengan peralatan kontrol lain, contohnya dengan MC (Magnetic Contactor), Thermal Over Load Relay, dan lain-lain.

Fungsi

dari peralatan kontrol ini adalah sebagai pengatur waktu bagi

peralatan yang dikendalikannya. Timer ini dimaksudkan untuk mengatur

waktu hidup atau mati dari kontaktor atau untuk merubah sistem bintang

ke segitiga dalam delay waktu tertentu.

Fungsi

dari peralatan kontrol ini adalah sebagai pengatur waktu bagi

peralatan yang dikendalikannya. Timer ini dimaksudkan untuk mengatur

waktu hidup atau mati dari kontaktor atau untuk merubah sistem bintang

ke segitiga dalam delay waktu tertentu.

Timer dapat dibedakan dari cara kerjanya yaitu timer yang bekerja menggunakan induksi motor dan menggunakan rangkaian elektronik.

Timer yang bekerja dengan prinsip induksi motor akan bekerja bila motor

mendapat tegangan AC sehingga memutar gigi mekanis dan memarik serta

menutup kontak secara mekanis dalam jangka waktu tertentu.

Sedangkan

relay yang menggunakan prinsip elektronik, terdiri dari rangkaian R

dan C yang dihubungkan seri atau paralel. Bila tegangan sinyal telah

mengisi penuh kapasitor, maka relay akan terhubung. Lamanya waktu tunda

diatur berdasarkan besarnya pengisisan kapasitor.

Bagian input timer biasanya dinyatakan sebagai kumparan (Coil) dan bagian outputnya sebagai kontak NO atau NC.

Kumparan

pada timer akan bekerja selama mendapat sumber arus. Apabila telah

mencapai batas waktu yang diinginkan maka secara otomatis timer akan

mengunci dan membuat kontak NO menjadi NC dan NC menjadi NO.

Pada umumnya timer memiliki 8 buah kaki yang 2 diantaranya merupakan kaki coil sebagai contoh pada gambar di atas adalah TDR type H3BA dengan 8 kaki yaitu kaki 2 dan 7 adalah kaki coil,

sedangkan kaki yang lain akan berpasangan NO dan NC, kaki 1 akan NC

dengan kaki 4 dan NO dengan kaki 3. Sedangkan kaki 8 akan NC dengan

kaki 5 dan NO dengan kaki 6. Kaki kaki tersebut akan berbeda tergantung

dari jenis relay timernya.

Minggu, 13 November 2011

PLC (PROGRAMMABLE LOGIC CONTROLLER)

2.1 Pengertian

Programmable

Logic Controllers (PLC) adalah komputer elektronik yang mudah digunakan (user

friendly) yang memiliki fungsi kendali untuk berbagai tipe dan tingkat

kesulitan yang beraneka ragam [2].

Definisi

Programmable Logic Controller menurut Capiel (1982) adalah :

sistem elektronik yang beroperasi secara

dijital dan didisain untuk pemakaian di lingkungan industri, dimana sistem ini

menggunakan memori yang dapat diprogram untuk penyimpanan secara internal

instruksi-instruksi yang mengimplementasikan fungsi-fungsi spesifik seperti

logika, urutan, perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol

mesin atau proses melalui modul-modul I/O dijital maupun analog [3].

Berdasarkan namanya konsep PLC

adalah sebagai berikut :

1.

Programmable

menunjukkan

kemampuan dalam hal memori untuk menyimpan program yang telah dibuat yang

dengan mudah diubah-ubah fungsi atau kegunaannya.

2.

Logic

menunjukkan

kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni

melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi,

negasi, AND, OR, dan lain sebagainya.

3.

Controller

menunjukkan

kemampuan dalam mengontrol dan mengatur proses sehingga menghasilkan output

yang diinginkan.

PLC ini dirancang untuk menggantikan suatu rangkaian relay

sequensial dalam suatu sistem kontrol. Selain dapat

diprogram, alat ini juga dapat dikendalikan, dan dioperasikan oleh orang yang

tidak memiliki pengetahuan di bidang pengoperasian komputer secara khusus. PLC

ini memiliki bahasa pemrograman yang mudah dipahami dan dapat

dioperasikan bila program yang telah dibuat dengan menggunakan software yang

sesuai dengan jenis PLC yang digunakan sudah dimasukkan.

Alat ini bekerja berdasarkan input-input yang ada dan

tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan meng-ON

atau meng-OFF kan output-output. 1 menunjukkan bahwa keadaan yang diharapkan terpenuhi sedangkan 0 berarti

keadaan yang diharapkan tidak terpenuhi. PLC juga dapat diterapkan untuk

pengendalian sistem yang memiliki output banyak.

Fungsi dan kegunaan PLC sangat

luas. Dalam prakteknya PLC dapat dibagi secara umum dan secara khusus [4].

Secara umum fungsi PLC adalah sebagai berikut:

1.

Sekuensial

Control

PLC

memproses input sinyal biner menjadi output yang digunakan untuk keperluan

pemrosesan teknik secara berurutan (sekuensial), disini PLC menjaga agar

semua step atau langkah dalam proses sekuensial berlangsung dalam urutan yang

tepat.

2.

Monitoring

Plant

PLC secara

terus menerus memonitor status suatu sistem (misalnya temperatur, tekanan,

tingkat ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan

proses yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan

pesan tersebut pada operator.

Sedangkan

fungsi PLC secara khusus adalah dapat memberikan input ke CNC (Computerized

Numerical Control). Beberapa PLC dapat memberikan input ke CNC untuk

kepentingan pemrosesan lebih lanjut. CNC bila dibandingkan dengan PLC mempunyai

ketelitian yang lebih tinggi dan lebih mahal harganya. CNC biasanya dipakai

untuk proses finishing, membentuk benda kerja, moulding dan sebagainya.

Prinsip

kerja sebuah PLC adalah menerima sinyal masukan proses yang dikendalikan lalu

melakukan serangkaian instruksi logika terhadap sinyal masukan tersebut sesuai

dengan program yang tersimpan dalam memori lalu menghasilkan sinyal keluaran

untuk mengendalikan aktuator atau peralatan lainnya.

|

Gambar 2.1 Hubungan PLC dengan CNC

2.2

Keuntungan dan Kerugian PLC [2][5]

Dalam industri-industri yang ada

sekarang ini, kehadiran PLC sangat dibutuhkan terutama untuk menggantikan

sistem wiring atau pengkabelan yang sebelumnya masih digunakan dalam

mengendalikan suatu sistem. Dengan menggunakan PLC akan diperoleh banyak

keuntungan diantaranya adalah sebagai berikut:

Ø

Fleksibel

Pada masa lalu, tiap perangkat

elektronik yang berbeda dikendalikan dengan pengendalinya masing-masing. Misal

sepuluh mesin membutuhkan sepuluh pengendali, tetapi kini hanya dengan satu PLC

kesepuluh mesin tersebut dapat

dijalankan dengan programnya masing-masing.

Ø

Perubahan dan pengkoreksian kesalahan sistem lebih mudah

Bila salah satu sistem akan diubah atau

dikoreksi maka pengubahannya hanya dilakukan pada program yang terdapat di

komputer, dalam waktu yang relatif singkat, setelah itu didownload ke PLC-nya.

Apabila tidak menggunakan PLC, misalnya relay maka perubahannya dilakukan

dengan cara mengubah pengkabelannya. Cara ini tentunya memakan waktu yang lama.

Ø

Jumlah kontak yang banyak

Jumlah kontak yang dimiliki oleh PLC

pada masing-masing coil lebih banyak daripada kontak yang dimiliki oleh sebuah

relay.

Ø

Harganya lebih murah

PLC mampu menyederhanakan banyak

pengkabelan dibandingkan dengan sebuah relay. Maka harga dari sebuah PLC lebih

murah dibandingkan dengan harga beberapa buah relay yang mampu melakukan

pengkabelan dengan jumlah yang sama dengan sebuah PLC. PLC mencakup relay,

timers, counters, sequencers, dan berbagai fungsi lainnya.

Ø Pilot running

PLC yang terprogram dapat dijalankan dan

dievaluasi terlebih dahulu di kantor atau laboratorium. Programnya dapat

ditulis, diuji, diobserbvasi dan dimodifikasi bila memang dibutuhkan dan hal

ini menghemat waktu bila dibandingkan dengan sistem relay konvensional yang

diuji dengan hasil terbaik di pabrik.

Ø

Observasi visual

Selama program dijalankan, operasi pada

PLC dapat dilihat pada layar CRT. Kesalahan dari operasinya pun dapat diamati

bila terjadi.

Ø

Kecepatan operasi

Kecepatan operasi PLC lebih cepat

dibandingkan dengan relay. Kecepatan PLC ditentukan dengan waktu scannya dalam

satuan millisecond.

Ø

Metode Pemrograman Ladder atau Boolean

Pemrograman PLC dapat dinyatakan dengan

pemrograman ladder bagi teknisi, atau aljabar Boolean bagi programmer yang

bekerja di sistem kontrol digital atau Boolean.

Ø

Sifatnya tahan uji

Solid state device lebih tahan uji

dibandingkan dengan relay dan timers mekanik atau elektrik. PLC merupakan solid

state device sehingga bersifat lebih tahan uji.

Ø

Menyederhanakan komponen-komponen sistem kontrol

Dalam PLC juga terdapat counter, relay

dan komponen-komponen lainnya, sehingga tidak membutuhkan komponen-komponen

tersebut sebagai tambahan. Penggunaan relay membutuhkan counter, timer ataupun

komponen-komponen lainnya sebagai peralatan tambahan.

Ø

Dokumentasi

Printout dari PLC dapat langsung diperoleh

dan tidak perlu melihat blueprint circuit-nya.

Tidak seperti relay yang printout sirkuitnya tidak dapat diperoleh.

Ø

Keamanan

Pengubahan pada PLC tidak dapat

dilakukan kecuali PLC tidak dikunci dan diprogram. Jadi tidak ada orang yang

tidak berkepentingan dapat mengubah program PLC selama PLC tersebut dikunci.

Ø

Dapat melakukan pengubahan dengan pemrograman ulang

Karena PLC dapat diprogram ulang secara

cepat, proses produksi yang bercampur dapat diselesaikan. Misal bagian B akan

dijalankan tetapi bagian A masih dalam proses, maka proses pada bagian B dapat

diprogram ulang dalam satuan detik.

Ø Penambahan rangkaian lebih cepat

Pengguna dapat menambah rangkaian

pengendali sewaktu-waktu dengan cepat, tanpa memerlukan tenaga dan biaya yang

besar seperti pada pengendali konvensional.

Selain keuntungan yang telah disebutkan di atas maka ada

kerugian yang dimiliki oleh PLC, yaitu:

Ø

Teknologi yang masih baru

Pengubahan sistem kontrol lama yang

menggunakan ladder atau relay ke konsep komputer PLC merupakan hal yang sulit

bagi sebagian orang

Ø

Buruk untuk aplikasi program yang tetap

Beberapa aplikasi merupakan aplikasi

dengan satu fungsi. Sedangkan PLC dapat mencakup beberapa fungsi sekaligus.

Pada aplikasi dengan satu fungsi jarang sekali dilakukan perubahan bahkan tidak

sama sekali, sehingga penggunaan PLC pada aplikasi dengan satu fungsi akan

memboroskan (biaya).

Ø

Pertimbangan lingkungan

Dalam suatu pemrosesan, lingkungan

mungkin mengalami pemanasan yang tinggi, vibrasi yang kontak langsung dengan

alat-alat elektronik di dalam PLC dan hal ini bila terjadi terus menerus,

mengganggu kinerja PLC sehingga tidak berfungsi optimal.

Ø

Operasi dengan rangkaian yang tetap

Jika rangkaian pada sebuah operasi tidak

diubah maka penggunaan PLC lebih mahal dibanding dengan peralatan kontrol

lainnya. PLC akan menjadi lebih efektif bila program pada proses tersebut di-upgrade secara periodik.

2.3 Rangkaian Start-Stop [5]

Banyak sistem mempunyai sebuah

sistem Master Control Relay untuk Safety Shutdown pada operasi

PLC. Ketika ON, safety shutdown mengijinkan PLC untuk beroperasi. Ketika

di-deenergize, maka PLC tidak akan beroperasi. Tipe sistem master

shutdown seperti yang terlihat pada

gambar di halaman berikut:

Gambar 2.2 Skema Master Control Safety Shutdown

Pada gambar di atas jika tombol

Start di tekan (ON) maka coil MCR akan ter-energize sehingga anak relay MCR

akan ter-energize pula sehingga PLC akan beroperasi. Walaupun tombol Start

kembali ke posisinya semula (OFF), coil MCR tetap ter-energize karena adanya

anak relay MCR lain pararel dengan tombol Start. Ketika tombol Stop ditekan

(OFF), maka rangkaian menjadi terbuka yang menyebabkan tidak ada lagi aliran

arus ke coil MCR, sehingga coil MCR tidak ter-energize lagi. Karena coil MCR

tidak ter-energize lagi maka dua anak relaynya akan OFF sehingga PLC akan OFF

(tidak beroperasi).

Pada gambar di atas terdapat pula Emergency

Stop Pushbutton yang digunakan apabila terjadi sesuatu pada sistem sehingga

sistem harus dimatikan. Selain itu terdapat sebuah limit switch yang

berhubungan dengan pintu dimana sistem PLC diletakkan. Apabila pintu tersebut

dibuka maka limit switch OFF sehingga coil MCR tidak ter-energize yang

menyebabkan sistem PLC akan OFF, apabila pintu ditutup maka limit switch akan

ON sehingga sistem PLC akan ON pula. Sedangkan Suppressor digunakan

untuk mengurangi atau menghilangkan

sinyal gangguan dari luar yang dapat membuat program sistem PLC menjadi malfunction.

2.4 Bagian-Bagian PLC

Sistem PLC terdiri dari lima

bagian pokok, yaitu:

Ø Central

processing unit (CPU).

Bagian ini

merupakan otak atau jantung PLC, karena bagian ini merupakan bagian yang

melakukan operasi / pemrosesan program yang tersimpan dalam PLC. Disamping itu

CPU juga melakukan pengawasan atas semua operasional kerja PLC, transfer

informasi melalui internal bus antara PLC, memory dan unit I/O.

Bagian CPU ini antara lain

adalah :

q Power Supply, power supply mengubah suplai masukan listrik

menjadi suplai listrik yang sesuai dengan CPU dan seluruh komputer.

q Alterable Memory, terdiri dari banyak bagian, intinya bagian ini

berupa chip yang isinya di letakkan pada chip RAM (Random Access Memory),

tetapi isinya dapat diubah dan dihapus oleh pengguna / pemrogram. Bila

tidak ada supplai listrik ke CPU maka isinya akan hilang, oleh sebab itu bagian ini disebut bersifat volatile, tetapi ada juga bagian yang tidak bersifat volatile.

q Fixed Memory, berisi program yang sudah diset oleh pembuat PLC,

dibuat dalam bentuk chip khusus yang dinamakan ROM (Read Only Memory),

dan tidak dapat diubah atau dihapus selama operasi CPU, karena itu bagian ini

sering dinamakan memori non-volatile yang tidak akan terhapus isinya

walaupun tidak ada listrik yang masuk ke dalam CPU. Selain itu dapat juga

ditambahkan modul EEPROM atau Electrically Erasable Programmable Read Only Memory yang ditujukan untuk back up program

utama RAM prosesor sehingga prosesor dapat diprogram untuk meload program

EEPROM ke RAM jika program di RAM hilang atau rusak [6].

q Processor, adalah bagian yang mengontrol supaya informasi tetap jalan dari bagian yang satu ke bagian

yang lain, bagian ini berisi rangkaian clock, sehingga masing-masing

transfer informasi ke tempat lain tepat sampai pada waktunya

q Battery Backup, umumnya CPU memiliki bagian ini. Bagian ini

berfungsi menjaga agar tidak ada kehilangan program yang telah dimasukkan ke

dalam RAM PLC jika catu daya ke PLC tiba-tiba terputus.

Ø Programmer

/ monitor (PM).

Pemrograman

dilakukan melalui keyboard sehingga alat ini dinamakan Programmer. Dengan

adanya Monitor maka dapat dilihat apa yang diketik atau proses yang

sedang dijalankan oleh PLC. Bentuk PM ini ada yang besar seperti PC, ada juga

yang berukuran kecil yaitu hand-eld programmer dengan jendela tampilan yang

kecil, dan ada juga yang berbentuk laptop. PM dihubungkan dengan CPU melalui

kabel. Setelah CPU selesai diprogram maka PM tidak dipergunakan lagi untuk

operasi proses PLC, sehingga bagian ini hanya dibutuhkan satu buah untuk banyak

CPU.

Fiber optics

cables

Or

Twisted pair of wires plus ground

Or

Coaxial

Cable Multiple

wires To input

Multiple wires

optional To output

remote

connection up to One Mile

I/O module

optional connection

to

Connections

master

computer

to

input

switches

contacts, etc

Connections

To

Outputs-

Coils

Alarms,etc

Gambar 2.3 Layout Sistem PLC dan koneksinya

Ø Modul

input / output (I/O).

Input merupakan bagian yang menerima sinyal

elektrik dari sensor atau komponen lain dan sinyal itu dialirkan ke PLC untuk

diproses. Ada banyak jenis modul input yang dapat dipilih dan jenisnya

tergantung dari input yang akan digunakan. Jika input adalah limit

switches dan pushbutton dapat dipilih kartu input DC. Modul input

analog adalah kartu input khusus yang menggunakan ADC (Analog to Digital Conversion) dimana kartu ini digunakan untuk input

yang berupa variable seperti temperatur, kecepatan, tekanan dan posisi.

Pada umumnya ada 8-32 input point setiap modul inputnya. Setiap

point akan ditandai sebagai alamat yang unik oleh prosesor.

Output adalah bagian PLC yang menyalurkan sinyal

elektrik hasil pemrosesan PLC ke peralatan output. Besaran informasi / sinyal

elektrik itu dinyatakan dengan tegangan listrik antara 5 - 15 volt DC dengan

informasi diluar sistem tegangan yang bervariasi antara 24 - 240 volt DC mapun

AC. Kartu output biasanya mempunyai 6-32 output point dalam

sebuah single module. Kartu output analog adalah tipe khusus dari modul output

yang menggunakan DAC (Digital to Analog Conversion). Modul output analog dapat mengambil nilai dalam 12 bit dan

mengubahnya ke dalam signal analog. Biasanya signal ini 0-10 volts DC atau 4-20

mA. Signal Analog biasanya digunakan pada peralatan seperti motor yang

mengoperasikan katup dan pneumatic position control devices.

Bila

dibutuhkan, suatu sistem elektronik dapat ditambahkan untuk menghubungkan modul

ini ke tempat yang jauh. Proses operasi sebenarnya di bawah kendali PLC mungkin

saja jaraknya jauh, dapat saja ribuan meter.

Ø Printer.

Alat ini

memungkinkan program pada CPU dapat di printout atau dicetak. Informasi yang

mungkin dicetak adalah diagram ladder, status register, status dan daftar dari

kondisi-kondisi yang sedang dijalankan, timing diagram dari kontak, timing

diagram dari register, dan lain-lain.

Ø The

Program Recorder / Player.

Alat ini digunakan

untuk menyimpan program dalam CPU. Pada PLC yang lama digunakan tape, sistem floopy

disk. Sekarang ini PLC semakin berkembang

dengan adanya hard disk yang digunakan untuk pemrograman dan perekaman. Program

yang telah direkam ini nantinya akan direkam kembali ke dalam CPU apabila

program aslinya hilang atau mengalami kesalahan.

Untuk

operasi yang besar, kemungkinan lain adalah menghubungkan CPU dengan komputer

utama (master computer) yang biasanya

digunakan pada pabrik besar atau proses yang mengkoodinasi banyak Sistem PLC .

2.5 Konsep Perancangan Sistem Kendali dengan PLC [7][8]

Dalam merancang suatu sistem kendali

dibutuhkan pendekatan-pendekatan sistematis dengan prosedure sebagai berikut :

1. Rancangan Sistem Kendali

Dalam tahapan

ini si perancang harus menentukan terlebih dahulu sistem apa yang akan

dikendalikan dan proses bagaimana yang akan ditempuh. Sistem yang dikendalikan

dapat berupa peralatan mesin ataupun proses yang terintegrasi yang sering

secara umum disebut dengan controlled system.

2. Penentuan I/O

Pada tahap ini semua piranti masukan dan

keluaran eksternal yang akan dihubungkan PLC harus ditentukan. Piranti masukan

dapat berupa saklar, sensor, valve dan lain-lain sedangkan piranti keluaran

dapat berupa solenoid katup elektromagnetik dan lain-lain.

3. Perancangan Program (Program Design)

Setelah ditentukan input dan output maka

dilanjutkan dengan proses merancang

program dalam bentuk ladder diagram dengan mengikuti aturan dan urutan operasi

sistem kendali.

4. Pemrograman (Programming)

5. Menjalankan Sistem (Run The System)

Pada tahapan ini perlu dideteksi adanya

kesalahan-kesalahan satu persatu (debug), dan menguji secara cermat sampai kita

memastikan bahwa sistem aman untuk dijalankan.

Kamis, 10 November 2011

Dasar-Dasar Pneumatik

Pneumatik

merupakan teori atau pengetahuan tentang udara yang bergerak,

keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan.

Perkataan pneumatik berasal bahasa Yunani “ pneuma “ yang berarti

“napas” atau “udara”. Jadi pneumatik berarti terisi udara atau

digerakkan oleh udara mampat. Pneumatik merupakan cabang teori aliran

atau mekanika fluida dan tidak hanya meliputi penelitian aliran-aliran

udara melalui suatu sistem saluran, yang terdiri atas pipa-pipa,

selang-selang, gawai dan sebagainya, tetapi juga aksi dan penggunaan

udara mampat.

Pneumatik

merupakan teori atau pengetahuan tentang udara yang bergerak,

keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan.

Perkataan pneumatik berasal bahasa Yunani “ pneuma “ yang berarti

“napas” atau “udara”. Jadi pneumatik berarti terisi udara atau

digerakkan oleh udara mampat. Pneumatik merupakan cabang teori aliran

atau mekanika fluida dan tidak hanya meliputi penelitian aliran-aliran

udara melalui suatu sistem saluran, yang terdiri atas pipa-pipa,

selang-selang, gawai dan sebagainya, tetapi juga aksi dan penggunaan

udara mampat.Pneumatik menggunakan hukum-hukum aeromekanika, yang menentukan keadaan keseimbangan gas dan uap (khususnya udara atmosfir) dengan adanya gaya-gaya luar (aerostatika) dan teori aliran (aerodinamika). Pneumatik dalam pelaksanaan teknik udara mampat dalam industri merupakan ilmu pengetahuan dari semua proses mekanik dimana udara memindahkan suatu gaya atau gerakan. Jadi pneumatik meliputi semua komponen mesin atau peralatan, dalam mana terjadi proses-proses pneumatik. Dalam bidang kejuruan teknik pneumatik dalam pengertian yang lebih sempit lagi adalah teknik udara mampat (udara bertekanan).

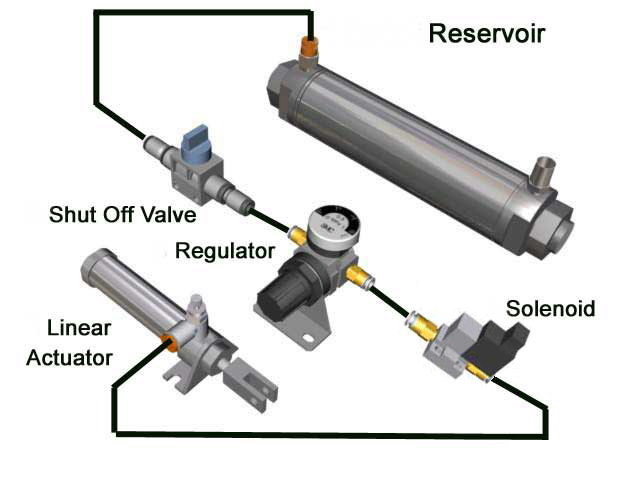

Komponen-komponen Pneumatik

Komponen pneumatik beroperasi pada tekanan 8 s.d. 10 bar, tetapi dalam praktik dianjurkan beroperasi pada tekanan 5 s.d. 6 bar untuk penggunaan yang ekonomis.

Beberapa bidang aplikasi di industri yang menggunakan media pneumatik dalam hal penangan material adalah sebagai berikut :

a. Pencekaman benda kerja

b. Penggeseran benda kerja

c. Pengaturan posisi benda kerja

d. Pengaturan arah benda kerja

Penerapan pneumatik secara umum :

a. Pengemasan (packaging)

b. Pemakanan (feeding)

c. Pengukuran (metering)

d. Pengaturan buka dan tutup (door or chute control)

e. Pemindahan material (transfer of materials)

f. Pemutaran dan pembalikan benda kerja (turning and inverting of parts)

g. Pemilahan bahan (sorting of parts)

h. Penyusunan benda kerja (stacking of components)

i. Pencetakan benda kerja (stamping and embosing of components)

Susunan sistem pneumatik adalah sebagai berikut :

a. Catu daya (energi supply)

b. Elemen masukan (sensors)

c. Elemen pengolah (processors)

d. Elemen kerja (actuators)

1.1 Alasan Pemakaian Pneumatik

Persaingan antara peralatan pneumatik dengan peralatan mekanik, hidrolik atau elektrik makin menjadi besar. Dalam penggunaannya sistem pneumatik diutamakan karena beberapa hal yaitu :

a. paling banyak dipertimbangkan untuk beberapa mekanisasi,

b. dapat bertahan lebih baik terhadap keadaan-keadaan tertentu

Sering kali suatu proses tertentu dengan cara pneumatik, berjalan lebih rapi (efisien) dibandingkan dengan cara lainnya. Contoh :

1). Palu-palu bor dan keling pneumatik adalah jauh lebih baik dibandingkan dengan perkakas-perkakas elektrik serupa karena lebih ringan, lebih ada kepastian kerja dan lebih sederhana dalam pelayanan.

2). Pesawat-pesawat pneumatik telah mengambil suatu kedudukan monopoli yang penting pada :

a). rem-rem udara bertekanan untuk mobil angkutan dan gerbong-gerbong kereta api, alat-alat angkat dan alat-alat angkut.

b). pistol-pistol ( alat cat semprot, mesin-mesin peniup kaca, berbagai jenis penyejukan udara, kepala-kepala asah kecepatan tinggi ).

Udara bertekanan memiliki banyak sekali keuntungan, tetapi dengan sendirinya juga terdapat segi-segi yang merugikan atau lebih baik pembatasan-pembatasan pada penggunaannya. Hal-hal yang menguntungkan dari pneumatik pada mekanisasi yang sesuai dengan tujuan sudah diakui oleh cabang-cabang industri yang lebih banyak lagi. Pneumatik mulai digunakan untuk pengendalian maupun penggerakan mesin-mesin dan alat-alat.

1.2 Keuntungan Pemakaian Pneumatik

a. Merupakan media/fluida kerja yang mudah didapat dan mudah diangkut :

1). Udara dimana saja tersedia dalam jumlah yang tak terhingga.

2). Saluran-saluran balik tidak diperlukan karena udara bekas dapat dibuang bebas ke atmosfir, sistem elektrik dan hidrolik memerlukan saluran balik.

3). Udara bertekanan dapat diangkut dengan mudah melalui saluran-saluran dengan jarak yang besar, jadi pembuangan udara bertekanan dapat dipusatkan dan menggunakan saluran melingkar semua pemakai dalam satu perusahaan dapat dilayani udara bertekanan dengan tekanan tetap dan sama besarnya. Melalui saluran-saluran cabang dan pipa-pipa selang, energi udara bertekanan dapat disediakan dimana saja dalam perusahaan.

b. Dapat disimpan dengan mudah :

1). Sumber udara bertekanan ( kompresor ) hanya menyerahkan udara bertekanan kalau udara bertekanan ini memang digunakan. Jadi kompresor tidak perlu bekerja seperti halnya pada pompa peralatan hidrolik.

2). Pengangkutan ke dan penyimpanan dalam tangki-tangki penampung juga dimungkinkan.

3). Suatu daur kerja yang telah dimulai selalu dapat diselesaikan, demikian pula kalau penyediaan listrik tiba-tiba dihentikan.

c. Bersih dan kering :

1). Udara bertekanan adalah bersih. Kalau ada kebocoran pada saluran pipa, benda-benda kerja maupun bahan-bahan disekelilingnya tidak akan menjadi kotor.

2). Udara bertekanan adalah kering. Bila terdapat kerusakan pipa-pipa tidak akan ada pengotoran-pengotoran, bintik minyak dansebagainya.

3). Dalam industri pangan , kayu , kulit dan tenun serta pada mesin-mesin pengepakan hal yang memang penting sekali adalah bahwa peralatan tetap bersih selama bekerja.

Sistem pneumatik yang bocor bekerja merugikan dilihat dari sudut ekonomis, tetapi dalam keadaan darurat pekerjaan tetap dapat berlangsung. Tidak terdapat minyak bocoran yang mengganggu seperti pada sistem hidrolik.

d. Tidak peka terhadap suhu

1). Udara bersih ( tanpa uap air ) dapat digunakan sepenuhnya pada suhu-suhu yang tinggi atau pada nilai-nilai yang rendah, jauh di bawah titik beku ( masing-masing panas atau dingin ).

2). Udara bertekanan juga dapat digunakan pada tempat-tempat yang sangat panas, misalnya untuk pelayanan tempa tekan, pintu-pintu dapur pijar, dapur pengerasan atau dapur lumer.

3). Peralatan-peralatan atau saluran-saluran pipa dapat digunakan secara aman dalam lingkungan yang panas sekali, misalnya pada industri-industri baja atau bengkel-bengkel tuang (cor).

e. Aman terhadap kebakaran dan ledakan

1). Keamanan kerja serta produksi besar dari udara bertekanan tidak mengandung bahaya kebakaran maupun ledakan.

2). Dalam ruang-ruang dengan resiko timbulnya kebakaran atau ledakan atau gas-gas yang dapat meledak dapat dibebaskan, alat-alat pneumatik dapat digunakan tanpa dibutuhkan pengamanan yang mahal dan luas. Dalam ruang seperti itu kendali elektrik dalam banyak hal tidak diinginkan.

f. Tidak diperlukan pendinginan fluida kerja

1). Pembawa energi (udara bertekanan) tidak perlu diganti sehingga untuk ini tidak dibutuhkan biaya. Minyak setidak-tidaknya harus diganti setelah 100 sampai 125 jam kerja.

g. Rasional (menguntungkan)

1). Pneumatik adalah 40 sampai 50 kali lebih murah daripada tenaga otot. Hal ini sangat penting pada mekanisasi dan otomatisasi produksi.

2). Komponen-komponen untuk peralatan pneumatik tanpa pengecualian adalah lebih murah jika dibandingkan dengan komponen-komponen peralatan hidrolik.

h. Kesederhanaan (mudah pemeliharaan)

1). Karena konstruksi sederhana, peralatan-peralatan udara bertekanan hampir tidak peka gangguan.

2). Gerakan-gerakan lurus dilaksanakan secara sederhana tanpa komponen mekanik, seperti tuas-tuas, eksentrik, cakera bubungan, pegas, poros sekerup dan roda gigi.

3). Konstruksinya yang sederhana menyebabkan waktu montase (pemasangan) menjadi singkat, kerusakan-kerusakan seringkali dapat direparasi sendiri, yaitu oleh ahli teknik, montir atau operator setempat.

4). Komponen-komponennya dengan mudah dapat dipasang dan setelah dibuka dapat digunakan kembali untuk penggunaan-penggunaan lainnya.

i. Sifat dapat bergerak

1). Selang-selang elastik memberi kebebasan pindah yang besar sekali dari komponen pneumatik ini.

j. Aman

1). Sama sekali tidak ada bahaya dalam hubungan penggunaan pneumatik, juga tidak jika digunakan dalam ruang-ruang lembab atau di udara luar. Pada alat-alat elektrik ada bahaya hubungan singkat.

k. Dapat dibebani lebih ( tahan pembebanan lebih )

Alat-alat udara bertekanan dan komponen-komponen berfungsi dapat ditahan sedemikian rupa hingga berhenti. Dengan cara ini komponen-komponen akan aman terhadap pembebanan lebih. Komponen-komponen ini juga dapat direm sampai keadaan berhenti tanpa kerugian.

1). Pada pembebanan lebih alat-alat udara bertekanan memang akan berhenti, tetapi tidak akan mengalami kerusakan. Alat-alat listrik terbakar pada pembebanan lebih.

2). Suatu jaringan udara bertekanan dapat diberi beban lebih tanpa rusak.

3). Silinder-silinder gaya tak peka pembebanan lebih dan dengan menggunakan katup-katup khusus maka kecepatan torak dapat disetel tanpa bertingkat.

l. Jaminan bekerja besar

Jaminan bekerja besar dapat diperoleh karena :

1). Peralatan serta komponen bangunannya sangat tahan aus.

2). Peralatan serta komponen pada suhu yang relatif tinggi dapat digunakan sepenuhnya dan tetap demikian.

3). Peralatan pada timbulnya naik turun suhu yang singkat tetap dapat berfungsi.

4). Kebocoran-kebocoran yang mungkin ada tidak mempengaruhi ketentuan bekerjanya suatu instalasi.

m. Biaya pemasangan murah

1). Mengembalikan udara bertekanan yang telah digunakan ke sumbernya (kompresor) tidak perlu dilakukan. Udara bekas dengan segera mengalir keluar ke atmosfir, sehingga tidak diperlukan saluran-saluran balik, hanya saluran masuk saja.

2). Suatu peralatan udara bertekanan dengan kapasitas yang tepat, dapat melayani semua pemakai dalam satu industri. Sebaliknya, pengendalian-pengendalian hidrolik memerlukan sumber energi untuk setiap instalasi tersendiri (motor dan pompa).

n. Pengawasan (kontrol)

1). Pengawasan tekanan kerja dan gaya-gaya atas komponen udara bertekanan yang berfungsi dengan mudah dapat dilaksanakan dengan pengukur-pengukur tekanan (manometer).

o. Fluida kerja cepat

1). Kecepatan-kecepatan udara yang sangat tinggi menjamin bekerjanya elemen-elemen pneumatik dengan cepat. Oleh sebab itu waktu menghidupkan adalah singkat dan perubahan energi menjadi kerja berjalan cepat.

2). Dengan udara mampat orang dapat melaksanakan jumlah perputaran yang tinggi ( Motor Udara ) dan kecepatan-kecepatan piston besar (silinder-silinder kerja ).

3). Udara bertekanan dapat mencapai kecepatan alir sampai 1000 m/min (dibandingkan dengan energi hidrolik sampai 180 m/min ).

4). Dalam silinder pneumatik kecepatan silinder dari 1 sampai 2 m/detik mungkin saja ( dalam pelaksanaan khusus malah sampai 15 m/detik ).

5). Kecepatan sinyal-sinyal kendali pada umumnya terletak antara 40 dan 70 m/detik (2400 sampai 4200 m/min)

p. Dapat diatur tanpa bertingkat

1). Dengan katup pengatur aliran, kecepatan dan gaya dapat diatur tanpa bertingkat mulai dari suatu nilai minimum (ditentukan oleh besarnya silinder) sampai maksimum (tergantung katup pengatur yang digunakan).

2). Tekanan udara dengan sederhana dan kalau dibutuhkan dalam keadaan sedang bekerja dapat disesuaikan dengan keadaan.

3). Beda perkakas rentang tenaga jepitnya dapat disetel dengan memvariasikan tekanan udara tanpa bertingkat dari 0 sampai 6 bar.

4). Tumpuan-tumpuan dapat disetel guna mengatur panjang langkah silinder kerja yang dapat disetel terus-menerus (panjang langkah ini dapat bervariasi sembarang antara kedua kedudukan akhirnya).

5). Perkakas-perkakas pneumatik yang berputar dapat diatur jumlah putaran dan momen putarnya tanpa bertingkat.

q. Ringan sekali

Berat alat-alat pneumatik jauh lebih kecil daripada mesin yang digerakkan elektrik dan perkakas-perkakas konstruksi elektrik (hal ini sangat penting pada perkakas tangan atau perkakas tumbuk). Perbandingan berat (dengan daya yang sama) antara :

• motor pneumatik : motor elektrik = 1 : 8 (sampai 10)

• motor pneumatik : motor frekuensi tinggi = 1 : 3 (sampai 4)

r. Kemungkinan penggunaan lagi (ulang)

Komponen-komponen pneumatik dapat digunakan lagi, misalnya kalau komponen-komponen ini tidak dibutuhkan lagi dalam mesin tua.

r. Konstruksi kokoh

Pada umumnya komponen pneumatik ini dikonstruksikan secara kompak dan kokoh, dan oleh karena itu hampir tidak peka terhadap gangguan dan tahan terhadap perlakuan-perlakuan kasar.

s. Fluida kerja murah

Pengangkut energi (udara) adalah gratis dan dapat diperoleh senantiasa dan dimana saja. Yang harus dipilih adalah suatu kompresor yang tepat untuk keperluan tertentu; jika seandainya kompresor yang dipilih tidak memenuhi syarat, maka segala keuntungan pneumatik tidak ada lagi.

1.3 Kerugian / terbatasnya Pneumatik

a. Ketermampatan (udara).

Udara dapat dimampatkan. Oleh sebab itu adalah tidak mungkin untuk mewujudkan kecepatan-kecepatan piston dan pengisian yang perlahan-lahan dan tetap, tergantung dari bebannya.

Pemecahan :

• kesulitan ini seringkali diberikan dengan mengikutsertakan elemen hidrolik dalam hubungan bersangkutan, tertama pada pengerjaan-pengerjaan cermat ( bor, bubut atau frais ) hal ini merupakan suatu alat bantu yang seringkali digunakan.

b. Gangguan Suara (Bising)

Udara yang ditiup ke luar menyebabkan kebisingan (desisan) mengalir ke luar, terutama dalam ruang-ruang kerja sangat mengganggu.

Pemecahan :

• dengan memberi peredam suara (silincer)

c. Kegerbakan (volatile)

Udara bertekanan sangat gerbak (volatile). Terutama dalam jaringan-jaringan udara bertekanan yang besar dan luas dapat terjadi kebocoran-kebocoran yang banyak, sehingga udara bertekanan mengalir keluar. Oleh karena itu pemakaian udara bertekanan dapat meningkat secara luar biasa dan karenanya harga pokok energi “berguna” sangat tinggi.

Pemecahan :

• dapat dilakukan dengan menggunakan perapat-perapat berkualitas tinggi.

d. Kelembaban udara

Kelembaban udara dalam udara bertekanan pada waktu suhu menurun dan tekanan meningkat dipisahkan sebagai tetesan air (air embun).

Pemecahan :

• penggunaan filter-filter untuk pemisahan air embun (dan juga untuk penyaring kotoran-kotoran).

e. Bahaya pembekuan

Pada waktu pemuaian tiba-tiba (dibelakang pemakai udara bertekanan) dan penurunan suhu yang bertalian dengan pemuaian tiba-tiba ini, dapat terjadi pembentukan es.

Pemecahan :

• Batasi pemuaian udara bertekanan dalam perkakas-perkakas pneumatik.

• Biarkan udara memuai sepenuhnya pada saat diadakan peniupan ke luar.

f. Kehilangan energi dalam bentuk kalor.

Energi kompresi adiabatik dibuang dalam bentuk kalor dalam pendingin antara dan akhir. Kalor ini hilang sama sekali dan kerugian ini hampir tidak dapat dikurangi.

g. Pelumasan udara bertekanan

Oleh karena tidak adanya sistem pelumasan untuk bagian-bagian yang bergerak, maka bahan pelumas ini dimasukkan bersamaan dengan udara yang mengalir, untuk itu bahan pelumas harus dikabutkan dalam udara bertekanan.

h. Gaya tekan terbatas

1). Dengan udara bertekanan hanya dapat dibangkitkan gaya yang terbatas saja. Untuk gaya yang besar, pada tekanan jaringan normal dibutuhkan diameter piston yang besar.

2). Penyerapan energi pada tekanan-tekanan kejutan hidrolik dapat memberi jalan keluar.

i. Ketidakteraturan

Suatu gerakan teratur hampir tidak dapat diwujudkan :

1). Pada pembebanan berganti-ganti

2). Pada kecepatan-kecepatan kecil (kurang dari 0,25 cm/det) dapat timbul ‘stick-slip effect’.

j. Tidak ada sinkronisasi

Menjalankan dua silinder atau lebih paralel sangat sulit dilakukan.

k. Biaya energi tinggi

Biaya produksi udara bertekanan adalah tinggi. Oleh karena itu untuk produksi dan distribusi dibutuhkan peralatan-peralatan khusus. Setidak-tidaknya biaya ini lebih tinggi dibandingkan dengan penggerak elektrik.

Perbandingan biaya ( tergantung dari cara penggerak ) :

• Elektrik : Pneumatik = 1 : 10 (sampai 12)

• Elektrik : Hidrolik = 1 : 8 (sampai 10)

• Elektrik : Tangan = 1 : 400 (sampai 500)

1.4 Pemecahan Kerugian Pneumatik

Pada umumnya, hal-hal yang merugikan dapat dikurangi atau dikompensasi dengan :

a. Peragaman yang cocok dari komponen-komponen maupun alat pneumatik.

b. Pemilihan sebaik mungkin sistem pneumatik yang dibutuhkan.

c. Kombinasi yang sesuai dengan tujuannya dari berbagai sistem penggerakan dan pengendalian (elektrik, pneumatik dan hidrolik).

kontaktor

KONTAKTOR

Kontaktor adalah jenis saklar yang bekerja secara magnetik yaitu

kontak bekerja apabila kumparan diberi energi. The National Manufacture

Assosiation (NEMA) mendefinisikan kontaktor magnetis sebagai alat yang

digerakan secara magnetis untuk menyambung dan membuka rangkaian daya

listrik. Tidak seperti relay, kontaktor dirancang untuk menyambung dan

membuka rangkaian daya listrik tanpa merusak. Beban-beban tersebut

meliputi lampu, pemanas, transformator, kapasitor, dan motor listrik.

Prinsip Kerja

Sebuah kontaktor terdiri dari koil, beberapa kontak Normally Open ( NO ) dan beberapa Normally Close ( NC ). Pada saat satu kontaktor normal, NO akan membuka dan pada saat kontaktor bekerja, NO akan menutup. Sedangkan kontak NC sebaliknya yaitu ketika dalam keadaan normal kontak NC akan menutup dan dalam keadaan bekerja kontak NC akan membuka. Koil adalah lilitan yang apabila diberi tegangan akan terjadi magnetisasi dan menarik kontak-kontaknya sehingga terjadi perubahan atau bekerja. Kontaktor yang dioperasikan secara elektromagnetis adalah salah satu mekanisme yang paling bermanfaat yang pernah dirancang untuk penutupan dan pembukaan rangkaian listrik maka gambar prinsip kerja kontaktor magnet dapat dilihat pada gambar berikut :

Karakteristik

Spesifikasi kontaktor magnet yang harus diperhatikan adalah kemampuan daya kontaktor ditulis dalam ukuran Watt / KW, yang disesuaikan dengan beban yang dipikul, kemampuan menghantarkan arus dari kontak – kontaknya, ditulis dalam satuan ampere, kemampuan tegangan dari kumparan magnet, apakah untuk tegangan 127 Volt atau 220 Volt, begitupun frekuensinya, kemampuan melindungi terhadap tegangan rendah, misalnya ditulis ± 20 % dari tegangan kerja. Dengan demikian dari segi keamanan dan kepraktisan, penggunaan kontaktor magnet jauh lebih baik dari pada saklar biasa.

Aplikasi

Keuntungan penggunaan kontaktor magnetis sebagai pengganti peralatan kontrol yang dioperasikan secara manual meliputi hal :

a.Pada penangan arus besar atau tegangan tinggi, sulit untuk membangun alat manual yang cocok. Lebih dari itu, alat seperti itu besar dan sulit mengoperasikannya. Sebaliknya, akan relatif sederhana untuk membangun kontaktor magnetis yang akan menangani arus yang besar atau tegangan yang tinggi, dan alat manual harus mengontrol hanya kumparan dari kontaktor.

b.Kontaktor memungkinkan operasi majemuk dilaksanakan dari satu operator (satu lokasi) dan diinterlocked untuk mencegah kesalahan dan bahaya operasi.

c.Pengoperasian yang harus diulang beberapa kali dalam satu jam, dapat digunakan kontaktor untuk menghemat usaha. Operator secara sederhana harus menekan tombol dan kontaktor akan memulai urutan event yang benar secara otomatis.

d.Kontaktor dapat dikontrol secara otomatis dengan alat pilot atau sensor yang sangat peka.

e.Tegangan yang tinggi dapat diatasi oleh kontaktor dan menjauhkan seluruhnya dari operator, sehingga meningkatkan keselamatan / keamanan instalasi.

f.Dengan menggunakan kontaktor peralatan kontrol dapat dipasangkan pada titik-titik yang jauh. Satu-satunya ruang yang diperlukan dekat mesin adalah ruangan untuk tombol tekan.

g.Dengan kontaktor, kontrol otomatis dan semi otomatis mungkin dilakukan dengan peralatan seperti kontrol logika yang dapat diprogram seperti Programmable Logic Controller (PLC).

PLC

2.1 Pengertian

Programmable

Logic Controllers (PLC) adalah komputer elektronik yang mudah digunakan (user

friendly) yang memiliki fungsi kendali untuk berbagai tipe dan tingkat

kesulitan yang beraneka ragam [2].

Definisi Programmable Logic Controller menurut Capiel (1982)

adalah :

sistem elektronik yang

beroperasi secara dijital dan didisain untuk pemakaian di lingkungan industri,

dimana sistem ini menggunakan memori yang dapat diprogram untuk penyimpanan

secara internal instruksi-instruksi yang mengimplementasikan fungsi-fungsi

spesifik seperti logika, urutan, perwaktuan, pencacahan dan operasi aritmatik

untuk mengontrol mesin atau proses melalui modul-modul I/O dijital maupun

analog [3].

Berdasarkan namanya

konsep PLC adalah sebagai berikut :

1. Programmable

menunjukkan kemampuan

dalam hal memori untuk menyimpan program yang telah dibuat yang dengan mudah

diubah-ubah fungsi atau kegunaannya.

2. Logic

menunjukkan kemampuan

dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi

membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR,

dan lain sebagainya.

3. Controller

menunjukkan kemampuan

dalam mengontrol dan mengatur proses sehingga menghasilkan output yang diinginkan.

PLC ini dirancang untuk menggantikan suatu

rangkaian relay sequensial dalam suatu sistem kontrol. Selain dapat diprogram, alat ini

juga dapat dikendalikan, dan dioperasikan oleh orang yang tidak memiliki

pengetahuan di bidang pengoperasian komputer secara khusus. PLC ini memiliki

bahasa pemrograman yang mudah dipahami dan dapat

dioperasikan bila program yang telah dibuat dengan menggunakan software yang

sesuai dengan jenis PLC yang digunakan sudah dimasukkan.

Alat ini bekerja berdasarkan input-input yang

ada dan tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan

meng-ON atau meng-OFF kan output-output. 1 menunjukkan bahwa

keadaan yang diharapkan terpenuhi sedangkan 0 berarti keadaan yang diharapkan

tidak terpenuhi. PLC juga dapat diterapkan untuk pengendalian sistem yang

memiliki output banyak.

Fungsi dan kegunaan PLC

sangat luas. Dalam prakteknya PLC dapat dibagi secara umum dan secara khusus

[4].

Secara umum fungsi PLC adalah sebagai

berikut:

. Sekuensial

Control

PLC memproses input

sinyal biner menjadi output yang digunakan untuk keperluan pemrosesan teknik

secara berurutan (sekuensial), disini PLC menjaga agar semua step atau

langkah dalam proses sekuensial berlangsung dalam urutan yang tepat.

2. Monitoring

Plant

PLC secara terus menerus

memonitor status suatu sistem (misalnya temperatur, tekanan, tingkat

ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan proses

yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan pesan

tersebut pada operator.

Sedangkan fungsi PLC secara khusus adalah dapat memberikan input ke CNC (Computerized

Numerical Control). Beberapa PLC dapat memberikan input ke CNC untuk

kepentingan pemrosesan lebih lanjut. CNC bila dibandingkan dengan PLC mempunyai

ketelitian yang lebih tinggi dan lebih mahal harganya. CNC biasanya dipakai

untuk proses finishing, membentuk benda kerja, moulding dan sebagainya.

Prinsip kerja sebuah PLC adalah menerima sinyal masukan proses yang dikendalikan

lalu melakukan serangkaian instruksi logika terhadap sinyal masukan tersebut

sesuai dengan program yang tersimpan dalam memori lalu menghasilkan sinyal

keluaran untuk mengendalikan aktuator atau peralatan lainnya.

|

Gambar 2.1 Hubungan PLC

dengan CNC

2.2 Keuntungan dan Kerugian PLC [2][5]

Dalam industri-industri yang ada sekarang ini, kehadiran PLC sangat dibutuhkan

terutama untuk menggantikan sistem wiring atau pengkabelan yang sebelumnya

masih digunakan dalam mengendalikan suatu sistem. Dengan menggunakan PLC akan

diperoleh banyak keuntungan diantaranya adalah sebagai berikut:

Ø Fleksibel

Pada masa lalu, tiap perangkat elektronik

yang berbeda dikendalikan dengan pengendalinya masing-masing. Misal sepuluh

mesin membutuhkan sepuluh pengendali, tetapi kini hanya dengan satu PLC

kesepuluh mesin tersebut dapat dijalankan dengan programnya

masing-masing.

Ø Perubahan dan pengkoreksian kesalahan sistem

lebih mudah

Bila salah satu sistem akan diubah atau

dikoreksi maka pengubahannya hanya dilakukan pada program yang terdapat di

komputer, dalam waktu yang relatif singkat, setelah itu didownload ke PLC-nya.

Apabila tidak menggunakan PLC, misalnya relay maka perubahannya dilakukan

dengan cara mengubah pengkabelannya. Cara ini tentunya memakan waktu yang lama.

Ø Jumlah kontak yang banyak

Jumlah kontak yang dimiliki oleh PLC pada

masing-masing coil lebih banyak daripada kontak yang dimiliki oleh sebuah

relay.

Ø Harganya lebih murah

PLC mampu menyederhanakan banyak pengkabelan

dibandingkan dengan sebuah relay. Maka harga dari sebuah PLC lebih murah

dibandingkan dengan harga beberapa buah relay yang mampu melakukan pengkabelan

dengan jumlah yang sama dengan sebuah PLC. PLC mencakup relay, timers,

counters, sequencers, dan berbagai fungsi lainnya.

Ø Pilot running

PLC yang terprogram dapat dijalankan dan

dievaluasi terlebih dahulu di kantor atau laboratorium. Programnya dapat

ditulis, diuji, diobserbvasi dan dimodifikasi bila memang dibutuhkan dan hal

ini menghemat waktu bila dibandingkan dengan sistem relay konvensional yang

diuji dengan hasil terbaik di pabrik.

Ø Observasi visual

Selama program dijalankan, operasi pada PLC

dapat dilihat pada layar CRT. Kesalahan dari operasinya pun dapat diamati bila

terjadi.

Ø Kecepatan operasi

Kecepatan operasi PLC lebih cepat

dibandingkan dengan relay. Kecepatan PLC ditentukan dengan waktu scannya dalam

satuan millisecond.

Ø Metode Pemrograman Ladder atau Boolean

Pemrograman PLC dapat dinyatakan dengan

pemrograman ladder bagi teknisi, atau aljabar Boolean bagi programmer yang

bekerja di sistem kontrol digital atau Boolean.

Ø Sifatnya tahan uji

Solid state device lebih tahan uji

dibandingkan dengan relay dan timers mekanik atau elektrik. PLC merupakan solid

state device sehingga bersifat lebih tahan uji.

Ø Menyederhanakan komponen-komponen sistem

kontrol

Dalam PLC juga terdapat counter, relay dan

komponen-komponen lainnya, sehingga tidak membutuhkan komponen-komponen

tersebut sebagai tambahan. Penggunaan relay membutuhkan counter, timer ataupun

komponen-komponen lainnya sebagai peralatan tambahan.

Ø Dokumentasi

Printout dari PLC dapat langsung diperoleh

dan tidak perlu melihat blueprint circuit-nya.

Tidak seperti relay yang printout sirkuitnya tidak dapat diperoleh.

Ø Keamanan

Pengubahan pada PLC tidak dapat dilakukan

kecuali PLC tidak dikunci dan diprogram. Jadi tidak ada orang yang tidak

berkepentingan dapat mengubah program PLC selama PLC tersebut dikunci.

Ø Dapat melakukan pengubahan dengan pemrograman

ulang

Karena PLC dapat diprogram ulang secara

cepat, proses produksi yang bercampur dapat diselesaikan. Misal bagian B akan

dijalankan tetapi bagian A masih dalam proses, maka proses pada bagian B dapat

diprogram ulang dalam satuan detik.

Ø Penambahan rangkaian lebih cepat

Pengguna dapat menambah rangkaian pengendali

sewaktu-waktu dengan cepat, tanpa memerlukan tenaga dan biaya yang besar

seperti pada pengendali konvensional.

Selain keuntungan yang telah disebutkan di

atas maka ada kerugian yang dimiliki oleh PLC, yaitu:

Ø Teknologi yang masih baru

Pengubahan sistem kontrol lama yang

menggunakan ladder atau relay ke konsep komputer PLC merupakan hal yang sulit

bagi sebagian orang

Ø Buruk untuk aplikasi program yang tetap

Beberapa aplikasi merupakan aplikasi dengan

satu fungsi. Sedangkan PLC dapat mencakup beberapa fungsi sekaligus. Pada

aplikasi dengan satu fungsi jarang sekali dilakukan perubahan bahkan tidak sama

sekali, sehingga penggunaan PLC pada aplikasi dengan satu fungsi akan

memboroskan (biaya).

Ø Pertimbangan lingkungan

Dalam suatu pemrosesan, lingkungan mungkin

mengalami pemanasan yang tinggi, vibrasi yang kontak langsung dengan alat-alat

elektronik di dalam PLC dan hal ini bila terjadi terus menerus, mengganggu

kinerja PLC sehingga tidak berfungsi optimal.

Ø Operasi dengan rangkaian yang tetap

Jika rangkaian pada sebuah operasi tidak

diubah maka penggunaan PLC lebih mahal dibanding dengan peralatan kontrol

lainnya. PLC akan menjadi lebih efektif bila program pada proses tersebut di-upgrade secara periodik.

2.3 Rangkaian Start-Stop [5]

Banyak sistem mempunyai sebuah sistem Master

Control Relay untuk Safety

Shutdown pada operasi PLC. Ketika

ON, safety shutdown mengijinkan PLC untuk beroperasi. Ketika di-deenergize,

maka PLC tidak akan beroperasi. Tipe sistem master

shutdown seperti yang terlihat

pada gambar di halaman berikut:

Gambar 2.2 Skema Master

Control Safety Shutdown

Pada gambar di atas jika tombol Start di tekan (ON) maka coil MCR akan

ter-energize sehingga anak relay MCR akan ter-energize pula sehingga PLC akan

beroperasi. Walaupun tombol Start kembali ke posisinya semula (OFF), coil MCR

tetap ter-energize karena adanya anak relay MCR lain pararel dengan tombol

Start. Ketika tombol Stop ditekan (OFF), maka rangkaian menjadi terbuka yang

menyebabkan tidak ada lagi aliran arus ke coil MCR, sehingga coil MCR tidak

ter-energize lagi. Karena coil MCR tidak ter-energize lagi maka dua anak

relaynya akan OFF sehingga PLC akan OFF (tidak beroperasi).

Pada gambar di atas terdapat pula Emergency

Stop Pushbutton yang digunakan apabila terjadi sesuatu pada

sistem sehingga sistem harus dimatikan. Selain itu terdapat sebuah limit switch yang

berhubungan dengan pintu dimana sistem PLC diletakkan. Apabila pintu tersebut

dibuka maka limit switch OFF sehingga coil MCR tidak ter-energize yang

menyebabkan sistem PLC akan OFF, apabila pintu ditutup maka limit switch akan

ON sehingga sistem PLC akan ON pula. Sedangkan Suppressor digunakan untuk mengurangi atau

menghilangkan sinyal gangguan dari luar yang dapat membuat program sistem

PLC menjadi malfunction.

2.4 Bagian-Bagian PLC

Sistem PLC terdiri dari

lima bagian pokok, yaitu:

Ø Central

processing unit (CPU).

Bagian ini merupakan otak

atau jantung PLC, karena bagian ini merupakan bagian yang melakukan operasi /

pemrosesan program yang tersimpan dalam PLC. Disamping itu CPU juga melakukan

pengawasan atas semua operasional kerja PLC, transfer informasi melalui internal

bus antara PLC, memory dan unit I/O.

Bagian CPU ini antara

lain adalah :

q Power

Supply, power supply mengubah suplai

masukan listrik menjadi suplai listrik yang sesuai dengan CPU dan seluruh

komputer.

q Alterable

Memory, terdiri dari banyak bagian, intinya bagian ini berupa

chip yang isinya di letakkan pada chip RAM (Random Access Memory), tetapi

isinya dapat diubah dan dihapus oleh pengguna / pemrogram. Bila tidak ada

supplai listrik ke CPU maka isinya akan hilang, oleh sebab itu bagian ini

disebut bersifat volatile, tetapi ada juga

bagian yang tidak bersifat volatile.

q Fixed

Memory, berisi program yang sudah diset oleh pembuat PLC, dibuat

dalam bentuk chip khusus yang dinamakan ROM (Read Only Memory), dan

tidak dapat diubah atau dihapus selama operasi CPU, karena itu bagian ini

sering dinamakan memori non-volatile yang tidak akan terhapus

isinya walaupun tidak ada listrik yang masuk ke dalam CPU. Selain itu dapat

juga ditambahkan modul EEPROM atau Electrically

Erasable Programmable Read Only Memory yang

ditujukan untuk back up program utama RAM prosesor sehingga prosesor

dapat diprogram untuk meload program EEPROM ke RAM jika program di RAM hilang

atau rusak [6].

q Processor, adalah

bagian yang mengontrol supaya informasi tetap jalan dari bagian yang satu

ke bagian yang lain, bagian ini berisi rangkaian clock, sehingga

masing-masing transfer informasi ke tempat lain tepat sampai pada waktunya

q Battery

Backup, umumnya CPU memiliki bagian ini. Bagian ini berfungsi

menjaga agar tidak ada kehilangan program yang telah dimasukkan ke dalam RAM

PLC jika catu daya ke PLC tiba-tiba terputus.

Ø Programmer

/ monitor (PM).

Pemrograman dilakukan

melalui keyboard sehingga alat ini dinamakan Programmer. Dengan

adanya Monitor maka dapat dilihat apa yang diketik atau proses yang

sedang dijalankan oleh PLC. Bentuk PM ini ada yang besar seperti PC, ada juga

yang berukuran kecil yaitu hand-eld programmer dengan jendela tampilan yang

kecil, dan ada juga yang berbentuk laptop. PM dihubungkan dengan CPU melalui

kabel. Setelah CPU selesai diprogram maka PM tidak dipergunakan lagi untuk

operasi proses PLC, sehingga bagian ini hanya dibutuhkan satu buah untuk banyak

CPU.

Fiber optics cables

Or

Twisted pair of wires plus

ground

Or

Coaxial Cable

Multiple

wires

To

input

Multiple

wires

optional

To output

remote

connection up

to One

Mile

I/O

module

optional

connection

to

Connections

master

computer

to input

switches

contacts, etc

Connections

To Outputs-

Coils

Alarms,etc

Gambar 2.3 Layout Sistem PLC dan koneksinya

Ø Modul

input / output (I/O).

Input merupakan

bagian yang menerima sinyal elektrik dari sensor atau komponen lain dan sinyal

itu dialirkan ke PLC untuk diproses. Ada banyak jenis modul input yang

dapat dipilih dan jenisnya tergantung dari input yang

akan digunakan. Jika input adalah limit switches dan pushbutton dapat

dipilih kartu input DC. Modul input analog adalah kartu input khusus

yang menggunakan ADC (Analog to Digital Conversion)

dimana kartu ini digunakan untuk input yang berupa variable seperti temperatur,

kecepatan, tekanan dan posisi. Pada umumnya ada 8-32 input point setiap modul inputnya.

Setiap point akan ditandai sebagai alamat yang unik oleh prosesor.

Output adalah

bagian PLC yang menyalurkan sinyal elektrik hasil pemrosesan PLC ke peralatan

output. Besaran informasi / sinyal elektrik itu dinyatakan dengan tegangan

listrik antara 5 - 15 volt DC dengan informasi diluar sistem tegangan yang

bervariasi antara 24 - 240 volt DC mapun AC. Kartu output biasanya

mempunyai 6-32 output point dalam sebuah single module. Kartu output analog adalah tipe khusus dari modul output yang

menggunakan DAC (Digital to Analog Conversion). Modul output analog

dapat mengambil nilai dalam 12 bit dan mengubahnya ke dalam signal analog. Biasanya

signal ini 0-10 volts DC atau 4-20 mA. Signal Analog biasanya digunakan pada

peralatan seperti motor yang mengoperasikan katup dan pneumatic

position control devices.

Bila dibutuhkan, suatu

sistem elektronik dapat ditambahkan untuk menghubungkan modul ini ke tempat

yang jauh. Proses operasi sebenarnya di bawah kendali PLC mungkin saja jaraknya

jauh, dapat saja ribuan meter.

Ø Printer.

Alat ini memungkinkan

program pada CPU dapat di printout atau dicetak. Informasi yang mungkin dicetak

adalah diagram ladder, status register, status dan daftar dari kondisi-kondisi

yang sedang dijalankan, timing diagram dari kontak, timing diagram dari

register, dan lain-lain.

Ø The Program Recorder /

Player.

Alat ini digunakan

untuk menyimpan program dalam CPU. Pada PLC yang lama digunakan tape, sistem floopy

disk. Sekarang ini PLC semakin berkembang

dengan adanya hard disk yang digunakan untuk pemrograman dan perekaman. Program

yang telah direkam ini nantinya akan direkam kembali ke dalam CPU apabila

program aslinya hilang atau mengalami kesalahan.

Untuk operasi yang besar,

kemungkinan lain adalah menghubungkan CPU dengan komputer utama (master

computer) yang biasanya digunakan pada pabrik besar atau proses yang

mengkoodinasi banyak Sistem PLC .

Dalam merancang suatu sistem kendali dibutuhkan pendekatan-pendekatan

sistematis dengan prosedure sebagai berikut :

1.

Rancangan Sistem Kendali

Dalam tahapan ini si

perancang harus menentukan terlebih dahulu sistem apa yang akan dikendalikan

dan proses bagaimana yang akan ditempuh. Sistem yang dikendalikan dapat berupa

peralatan mesin ataupun proses yang terintegrasi yang sering secara umum

disebut dengan controlled system.

2.

Penentuan I/O

Pada tahap ini semua piranti masukan dan

keluaran eksternal yang akan dihubungkan PLC harus ditentukan. Piranti masukan

dapat berupa saklar, sensor, valve dan lain-lain sedangkan piranti keluaran

dapat berupa solenoid katup elektromagnetik dan lain-lain.

3.

Perancangan Program (Program Design)

Setelah ditentukan input dan output maka

dilanjutkan dengan proses merancang program dalam bentuk ladder diagram

dengan mengikuti aturan dan urutan operasi sistem kendali.

4.

Pemrograman (Programming)

5.

Menjalankan Sistem (Run The System)

Pada tahapan ini perlu dideteksi adanya

kesalahan-kesalahan satu persatu (debug), dan menguji secara cermat sampai kita

memastikan bahwa sistem aman untuk dijalankan.

Langganan:

Postingan (Atom)